En este artículo tratamos los tres aspectos fundamentales para que tus impresiones 3d no sean eternas: filosofía de diseño, hardware y software.

Contenido

Introducción

No sé si alguna vez te ha pasado, estoy seguro que sí.

Abres tu slicer con un modelo que acabas de hacer, o descargar, configuras toda la parametrización: perímetros, infill, altura de capas entre otros, y cuando le das a preparar el modelo te encuentras algo así:

Más de un cuarto de rollo de plástico y 20 horas.

Maravilloso, vas a gastar casi un día entero de tu vida en una impresión que todavía estás prototipando y no sabes si terminará de encajar en tu proyecto. Quizá sí, quizá no.

Seamos sinceros, si pidieses la pieza en internet tardaría más que cualquiera de tus impresiones 3D, mínimo un día, con mayor coste además, y a muchas personas les tienta en caso de que un producto similar esté a la venta.

No obstante, cuando tratamos impresoras 3D, el mundo maker y DIY tenemos una tendencia natural a querer las cosas lo más pronto posible.

Buscamos algo personalizado, que se ajuste a nuestras necesidades, sea rápido y nos dé ese subidón de dopamina al ver todo terminado y funcionando correctamente.

En este artículo veremos que esta premisa es posible, reducir los tiempos de impresión manteniendo un estándar de calidad alto, y es que encontraremos que cambiando nuestro chip y haciendo modificaciones simples, podemos reducir el tiempo de impresión más de un 50%.

Prototipado y producción de impresiones 3D

El primer paso parece que no es importante para muchas personas, y es que no es un cambio de hardware, luego tratamos eso, pero lo importante primero es un cambio de mentalidad, algo simple realmente pero que permite ahorrar tiempo, dinero y angustia mental.

¿Tendría sentido empezar a construir una casa por el tejado y no los cimientos?

A la hora de realizar impresiones 3d, sea para proyectos personales o comerciales muchísima gente comete el mayor error de todos, que es empezar por el producto final.

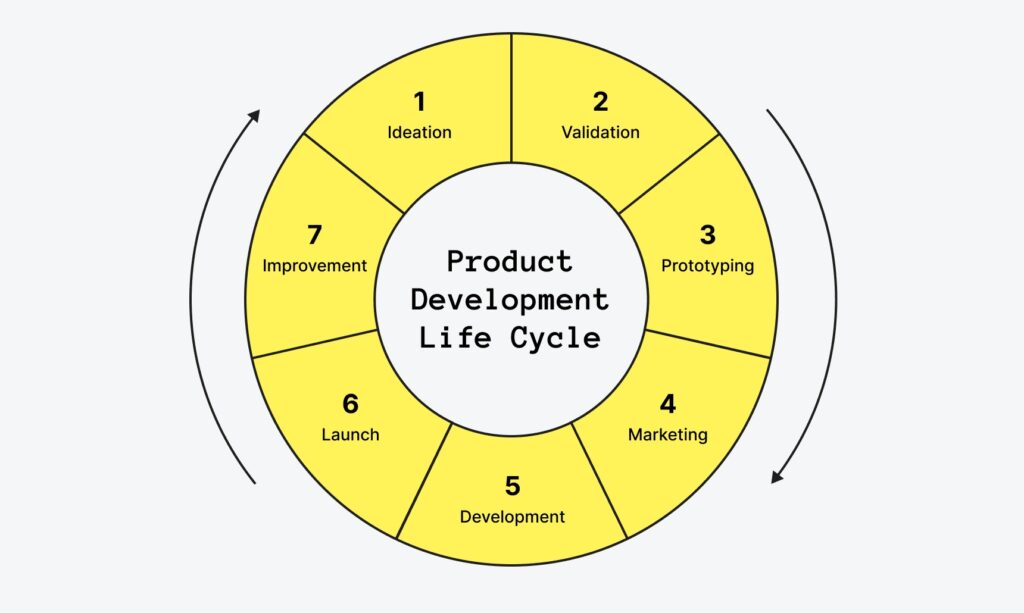

Cuando diseñamos algo complejo, o con cosas que son nuevas para nosotros debemos adoptar un enfoque de cadena de producción, al igual que se haría con el diseño de un producto convencional.

Primero se debe trabajar la idea, después se realizan prototipos de baja calidad con los aspectos fundamentales y se va iterando hasta llegar al producto final deseado con todas las mejoras aportadas por el feedback del proceso.

La fabricación convencional y las impresiones 3d en ese sentido no difieren demasiado de la programación, el método en cascada nos permitirá iterar nuestro producto, mejorarlo continuamente y enfrentar los problemas uno a uno.

Es decir, nos abstraeremos en cada una de sus características y cuando todas las piezas encajen realizaremos el producto final.

¿Y esto ahorra tiempo? ¿Si imprimo varias cosas no tardaré más tiempo?

Salvo que hagas cosas extremadamente simples, en el sentido de que has realizado las mismas piezas mil y una veces, es muy probable que en proyectos complejos siempre cometas fallos.

Creeme que si las mayores empresas utilizan modelos de producción de este tipo, es por algo, a la hora de desarrollar un modelo de coche se usan metodologías similares, o para el desarrollo y comercialización de un software.

Es mejor asegurarse paso a paso que lo que haces es correcto, que realizar y tener que repetir varias veces el producto entero.

Ten en cuenta que la cantidad de variables que existe en un modelo son demasiado altas y todas las piezas deben funcionar perfectamente: las roscas de los tornillos y cualquier agujero debe tener las tolerancias medidas al milímetro, las formas de las piezas deben tener los angulos correctos, todo debe estar perfecto.

Si imprimes cada vez el producto final con distintas modificaciones hasta hacerlo funcionar te encontrarás varios problemas:

- Tiempo: Mientras que imprimir solo un trozo de una pieza puede llevar cuestión de una hora, una pieza completa puede llevar varias. En muchos casos tardarás menos imprimiendo dos piezas de una hora cada una y después el proyecto final que tres piezas completas.

- Coste: Además del tiempo se encarece el coste de material, el filamento de impresora 3D no es caro, pero al final del año es la diferencia entre gastar 5kg y 50kg.

- Problemas de software: En piezas extremadamente complejas, o grandes, modificar medidas, especialmente las que se han hecho al inicio del modelo puede llevar a fallos de cálculo y por ende a acabar con un modelo inutilizable.

Es por todo esto, que debes empezar a enfocar tus impresiones 3D como algo completamente modular.

Esto no quiere decir que tengas que hacer todo en pequeñas piezas, pero si las pruebas de impresión, cuando mido algo de mi coche, primero hago las formas y piezas rápidas antes de la pieza final.

¿Te imaginas gastar días en imprimir un alerón para que después no encaje bien o las cotas sobresalgan el coche (algo ilegal en mi país)?

Imaginate si no se hubiesen prototipado piezas como estas.

Mantenimiento de una Impresora 3D

Con esta mentalidad de investigación, prototipado y producto final, podemos pasar ya al apartado del hardware.

Tus impresiones 3D nunca serán rápidas si tu impresora 3D no está al máximo.

Da igual que sea una Ender 3, una Sovol SV06 o una impresora industrial. Puedes tener un Ferrari, pero si la correa de distribución está cercana a su vida final realmente lo que tienes es un problema entre manos.

Por suerte, una impresora no es tan compleja como el motor de un automovil y las pautas son sencillas.

¿Cómo limpiar tu impresora?

Lo primero que debemos hacer para mantener una impresora 3D es limpiarla, suena trivial pero no lo es.

Principalmente deberemos centrarnos en la cama de la impresora, que será el punto de adherencia principal de nuestras impresiones.

Si en algún momento se levanta la pieza de la cama, hemos perdido el tiempo y filamento.

Para limpiar la cama debemos calentar esta a 40Cº y utilizar acetona.

Es muy importante usar acetona y no alcohol u otros productos, esto es debido a que la acetona además de limpiar los residuos como el polvo o la suciedad, también deshará los fragmentos de plástico que han quedado.

Aunque es cierto que en este caso, esto es lo más importante si haces impresiones 3D con ABS, también merece la pena usarla con cualquier otro tipo de plásticos, su capacidad de limpieza es mayor.

Utiliza un paño de microfibra hasta que salga toda esa suciedad.

Con la cama limpia podrás comprobar como ahora todas las piezas se adhieren mejor, aprovecha ahora para nivelar la cama de tu impresora nuevamente.

Engrase de rodamientos

Si tu impresora ya ha pasado por bastantes piezas y kilogramos de plástico, o si hace ruidos y vibraciones innecesarias, te recomiendo encarecidamente este paso.

El siguiente punto será ir a tu caja de herramientas o en su defecto a tu tienda de bricolaje más cercana y comprar grasa, me da igual de silicona o de litio, yo prefiero esta última por ser muy duradera.

Tu impresora se mueve mediante motores y rodamientos que permiten que los tres ejes puedan moverse libremente: X, Y y Z.

Especialmente con las gamas más bajas o con aquellas marcas que para ofrecer un menor coste al cliente tienden a tener controles de calidad más laxos pese al buen diseño de sus productos, encontraremos que suelen venir con mala grasa.

Esto provocará varias cosas: Ruidos, vibraciones y malos movimientos.

Traducido: Los ruidos son molestos, las vibraciones pueden facilitar que la pieza se despegue de la cama, y los malos movimientos que el tamaño de la pieza no sea preciso.

Si los railes de tu impresora son visibles, la opción más fácil es darle grasa a estos y mover todos los ejes de la impresora hasta que haya absorbido la mayor cantidad posible. Siempre con el máximo cuidado de no tocar nada de goma.

Si no lo son, probablemente encuentres material en línea sobre tu modelo específico de impresora.

Aquí tienes una guía de como hacer esto con una Sovol SV06.

Solamente con este cambio, tu impresora 3d parecerá otra.

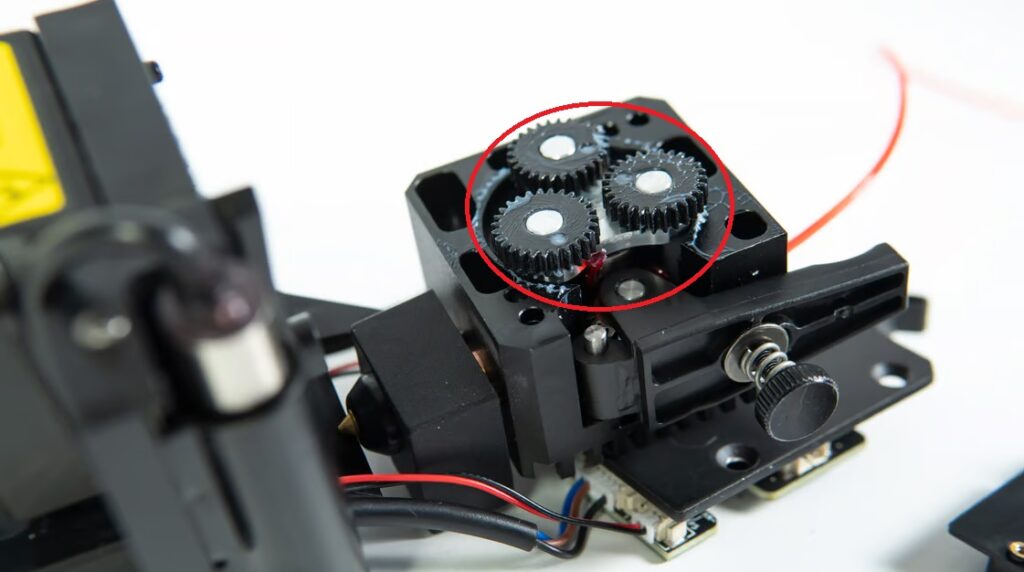

Limpieza de extrusor

Por tu extrusor pasa todo tipo de filamento a lo largo de su vida útil, y muchas veces tendrá que soportar humedad, diametros incorrectos y pequeños atascos.

Todo esto tiende a pasarle factura, recuerdo en este caso el primer extrusor de mi Sovol SV06, llegó un momento que se atascó por completo y al desmontar este, encontré que en las paredes del planetario, en vez de engranajes había trozos de plástico.

Si has ejercido bastante uso en tu impresora y el flujo de esta tiende a ser irregular, merece la pena desmontar el extrusor, limpiar los engranajes y las paredes y engrasar nuevamente donde sea conveniente para devolverlo a la vida.

Tamaño de la boquilla de extrusión

Esta es la mejora de hardware más barata que existe, que puede hacer que tus impresiones 3d tarden la mitad de tiempo, mantengan una calidad aceptable y las mismas propiedades de dureza y durabilidad.

La boquilla del extrusor le permite a la impresora ajustar el flujo de filamento, por defecto suele venir con 0.4mm.

Esto supone que normalmente la altura de capas será de 0.2mm y cada pared será del diámetro de la boquilla.

¿Y quien dijo que debía ser ese el estándar? ¿Debemos utilizar boquillas mayores o menores?

Lo cierto es que hay una cuestión clara, a menor sea la boquilla y por ende la altura entre capas, menor será la visibilidad de las líneas de estas, pero tiene un coste altísimo.

Si queremos hacer una pieza robusta, necesitamos que sus paredes lo sean, y una pared de 0.4mm se puede quebrar fácilmente ejerciendo fuerza, por lo que se suelen imprimir con 3 paredes o perímetros para que su grosor sea de 1.2mm.

Es decir, el muro exterior de la pieza necesita ser grueso para durar.

Con una boquilla de 0.6mm en vez de tres paredes ya serían dos.

Tus impresiones 3d ya tardarán un tercio menos de tiempo.

Puedes llevarlo más lejos, un solo perimetro con una boquilla de 0.8mm para prototipado es lo suficientemente robusto, y pasas de tres perímetros a uno.

Continuando con la altura entre capas en impresiones 3d, salvo que hagas figuritas o cosas muy estéticas, una diferencia entre altura de capas no se suele notar mucho.

Para determinar la altura entre capas se suele utilizar el 50% del diametro de la boquilla, es decir, si tu boquilla es de 0.4mm usarás una altura de capas de 0.2mm, si es de 0.6mm usarás capas de 0.3mm.

La altura es inferior a un milímetro, estéticamente no hay una gran diferencia por cambiar de boquilla de 0.4mm a 0.6mm, pero tus impresiones tardarán mucho menos tiempo. Pasarás de 3 horas a 2 horas sin ningún cambio visual.

De cara al prototipado tiendo a utilizar boquillas de 0.8mm e incluso 1.00mm, pudiendo hacer solamente un perímetro y utilizar altura de capas de 0.4mm o 0.5mm, llegando a reducir la mitad del tiempo.

Domina tu Slicer

Necesitamos un laminador o slicer para pasar nuestras impresiones 3d a formato legible para la impresora, para eso se utilizan software llamados slicers.

Yo utilizo Sovol CURA, la versión propietaria de Sovol de Ultimaker Cura.

Este tipo de programas nos permiten ejecutar una gran cantidad de parámetros que determinarán lo que necesitamos en nuestra impresión.

Hablábamos de boquillas, y es que una vez colocadas en nuestra impresora, deberemos reflejar la configuración en este software, la propia boquilla, la altura de la capa, velocidad, perímetros entre otros parámetros.

Vamos a centrarnos en qué tipo de parámetros debemos analizar para bajar el tiempo de nuestras impresiones.

Altura de capas

Pese a que lo hemos mencionado en el apartado de boquillas de extrusión, vamos a detallarlo, lo cierto es que se suele utilizar como altura de capas el 50% del diámetro de la boquilla.

Pero esto lo puedes estirar hasta el 75% sin ningún problema, quizá un 75% o alturas superiores a 0.4mm no sean las mejores estéticamente hablando, salvo que busques el tacto característico de la impresión de filamento.

No obstante, para el prototipado puede ser la diferencia entre imprimir 1000 capas o solamente 250.

No tengas miedo en utilizar una boquilla de 1mm y capas de 0.6mm, ya que tus piezas serán resistentes igualmente, y si no tienen propósito estético o por la orientación de la impresión no son visibles fácilmente, podrás conseguir impresiones muy rápidas.

Perímetro o paredes

Por norma general perímetros de más de un milímetro son considerados óptimos en niveles de resistencia, ya que mantendrán una solidez estructural en nuestras piezas impresas.

No obstante, tenemos que definir qué situaciones deberemos de conocer.

Para propósitos estéticos o prototipos básicos, un solo perímetro de 0.6mm será suficiente, ya que nos permitirá poder atornillar nuestra pieza o hacer esfurzos a corto plazo sin que esta se resienta.

En este caso el parámetro que cuenta, es que la velocidad de impresión de las paredes suele ser más lenta que la velocidad de impresión del relleno.

De hecho, en piezas que son 100% sólidas, normalmente se pone solamente un perímetro, ya que seguirá este la forma de la pieza y se rellena por dentro de manera secuencial para bajar su tiempo.

Infill o relleno

Más allá de los perímetros de nuestra pieza, por dentro están rellenas con estructuras como pueden ser lineas que conformen cubos o triangulos para darle una rigidez estructural y que comunique el esfuerzo que se hace en una pared con toda la pieza.

Veo muchos errores en las piezas impresas cuando se realizan impresiones, y es que la mayoría de gente asocia rellenos bajos a baja durabilidad.

La durabilidad de la pieza tiende a depender de la estructura, y la más sólida que tenemos que mantenga una velocidad rápida es la estructura de triángulos, además con la ventaja de que a mayor sea el diámetro de la boquilla de nuestro extrusor, más gruesa será esta.

Normalmente un infill de triángulos al 30% suele ser lo suficientemente duro para que nuestra pieza impresa pueda pasar cualquier test de estrés, sea ejerciendo tracción o impactos.

Incluso para prototipados no es necesario pasar de un 15% salvo que el propio prototipo requiera aguantar muchísima fuerza.

Velocidad de la impresión

Tiende a confundirse el hecho de que imprimir rápido puede bajar la calidad o tender a provocar fallos en las impresiones 3d.

Esto es parcialmente correcto, pero requiere de matices para entenderlo.

La velocidad de la impresión no será siempre la misma, en la primera capa habitualmente será muy lenta para asegurar que la adhesión sea correcta, y la parte más rápida será el propio relleno.

Si tu pieza es grande en sentido horizontal y no demasiado alta, puedes utilizar velocidades de relleno muy altas pese a sacrificar adhesión ya que no se verá el estado del relleno.

Además, teniendo bien mantenida tu impresora, podrás ejecutar velocidades muy altas, incluso superiores a las que recomienda el fabricante.

Sin embargo, con una impresora mal mantenida, es muy habitual que el uso de la velocidad recomendada por el fabricante sea demasiado alta y la adhesión de la pieza tienda a fallar.

Conclusión

Si te fijas los puntos clave que determinan la velocidad de tus impresiones 3d se pueden dividir en tres categorías:

Mentalidad, hardware y software.

A nivel de mentalidad el prototipado suena contraproducente, no lo es, podría haberme extendido más y comentarte más anecdotas personales, pero estoy seguro que tú has vivido en tus carnes las mismas situaciones, no es necesario revivir traumas pasados.

A nivel de hardware es similar a la tecnología en general, o a un coche, si está bien mantenido podremos llevarlo a la máxima velocidad que nos permita la situación, pero no podemos pretender que una impresora sucia y sin engrasar sea rápida.

Además, como has podido comprobar el estándar de boquilla de 0.4mm es absurdo.

Entiendo que muchas personas busquen una calidad inmaculada en sus impresiones 3D, pero si ese es tu objetivo te prometo que no verás diferencia estética con boquilla 0.6mm salvo que utilices una lupa.

Además de que si tu objetivo son imprimir figuras, por ejemplo, te recomendaría mirar una impresora de resina, la cual no deja ninguna marca de impresión.

Finalmente, debes dominar tu slicer, conoce todos sus parámetros y entiende qué utilizar para cada propósito, no tiene sentido poner un infill de 0% en cura salvo que quieras imprimir una vasija, sin embargo, un prototipo no debe ser sólido.

E incluso muchos escenarios estamos haciendo piezas demasiado buenas para su propósito.

Si tu impresión no necesita aguantar un impacto severo, no tiene sentido reforzarla.

Y así con todo.

Como últimas palabras, te recomiendo encarecidamente si buscas crear tiradas largas de piezas que dentro de la mentalidad de fabricación, diseñes piezas que sean amistosas con el tipo de impresión que hagas.

1 comment

Comments are closed.